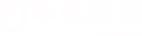

低压铸造工艺

低压铸造优势

一般而言,铸造轮毂还会分成两种制造工艺,分别为重力铸造、低压铸造两种。前者制造过程简单,就是把液态的合金倒入铸模里面冷却成型即可,也由于铸模耐用、工法简单,它就是成本最低的制造方式;后者是用低压将液态的合金压进铸模内,让分子分布平均、孔隙较少,金属密度高所以强度较强,安全系数较前者高,造型也可以更复杂些,也会更精致好看。

上海丰途汽车科技有限公司出品的“FT Wheels”、“华固”等品牌铝合金轮毂,均由国内著名工厂倾力制造,产品全部采用锻造技术、低压铸造技术或低压铸造旋压技术生产。

自主研发国际先进的低压铸造机

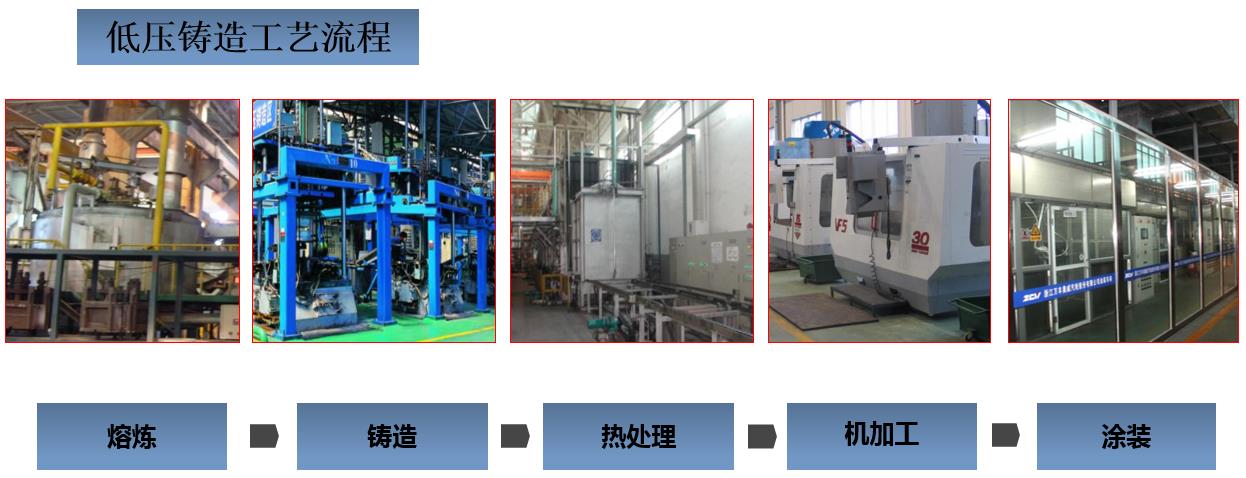

低压铸造因为技术上的原因,对比重力铸造先天就有着优越性:

1、平衡性更强:轮毂及动平衡及真圆度表现佳,内外轮径低于30g的动平衡表现,远低于传统重力铸造法,传统重力铸造的数据表现为45g-60g或以上,如此一来,低压铸造轮毂在行驶中更平稳安定。

2、组织性更紧密:经由压力平均输送至轮毂模具内,可以使轮毂内部组织更为密实,安全性大大提升。一般传统重力铸造无任何压力输送,轮毂组织较为松散。

3、强度更高:低压铸造法,采用低压送料,使轮毂强度大为增加,绝大多数的原车轮毂,均采用低压铸造法,证明传统重力铸造在强度表现上并不稳定。

4、安全性更高:低压铸造的压力输送系统将不受环境、气候变化的影响,在一年四季的生产均可以生产出品质安全稳定的产品,一般传统重力铸造则易受气候、温湿度的影响,产品品质不稳定。

5、 数据表现更佳:轮毂数据上比较会影响行车舒适性的数据分析如下:

低压铸造的数据表现皆比传统重力铸造来的优越,所有会影响行车平稳舒适性的数据皆比较强劲,所以有绝佳平衡的低压铸造轮毂,远远超过传统重力铸造轮毂。

重力铸造轮毂的事故案例

FT Wheels低压铸造轮毂展示

旋压工艺

铸造旋压技术优势

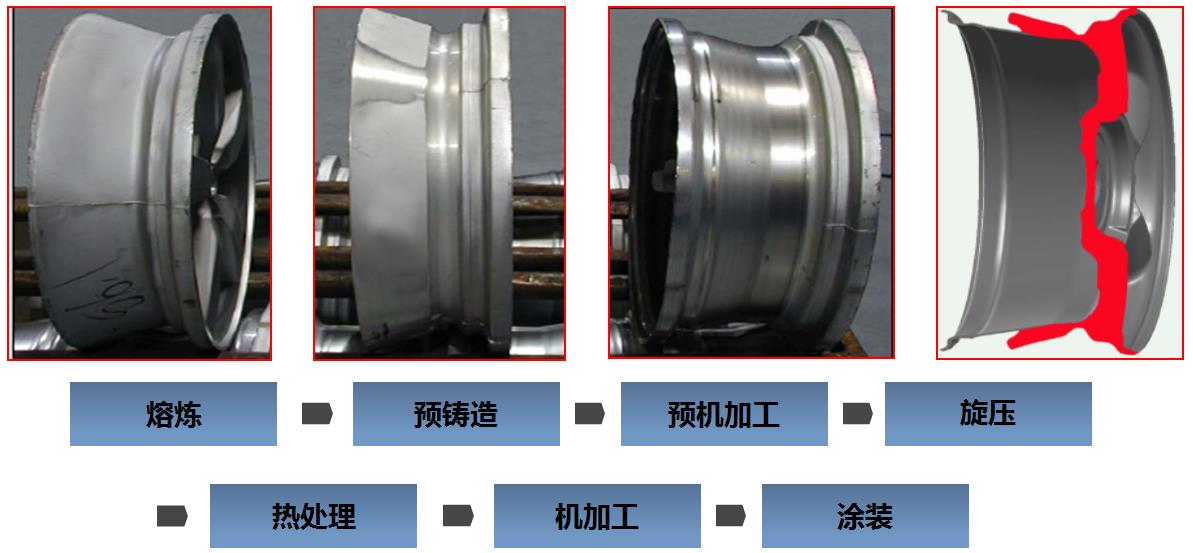

丰途铸造旋压技术是一种结合了低压铸造和锻造旋压优点的成型技术,轮毂胚件在感应炉预热之后,放入旋压机中,通过持续的高速旋转运动,调动旋压轮慢速高压地拨动胚件,高挤压力的作用下凝聚成形。

旋压的过程中,轮辋坯体变薄变长,改变了轮辋的金属内部结构,让内分子呈更高密度的纤维状排列。因此,相比普通铸造轮毂,它有更高的强度、更高的韧性。另外,经过旋压的轮辋有了更薄的切面,轮毂的整体重量因此得到降低,这就是丰途旋压工艺直接的技术优势。丰途旋压轮毂解决了“高强度和轻量化”的矛盾体,进行了材料的性能优化和力学结构的强化。

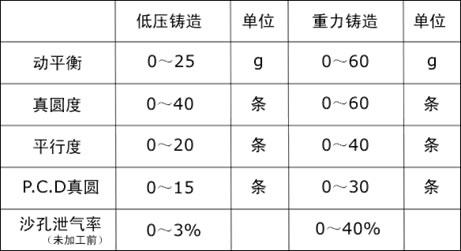

铸造旋压工艺流程

铸造旋压工艺流程

FT Wheels旋压轮毂展示

锻造工艺

锻造技术优势

锻造技术是一种较新的净成型技术,凭借质量轻、性能优而闻名;丰途一直将该技术的发展作为技术重点研究对象,自主的模具成型锻造技术在世界上处于领先地位。

锻造铝轮毂具有强度高、抗蚀性好、尺寸精确、加工量小等优点,锻造铝轮毂的晶粒流向与受力的方向一致,其强度、韧性与疲劳强度均显著优于铸造铝轮毂。同时,性能具有很好地再现性,几乎每个轮毂具有同样的力学性能。

锻造前铝合金的分子结构

锻造后铝合金的分子结构

国际领先的德国进口锻压机

就目前来看,锻造轮毂是最好的,因为锻造轮毂的轻量化和高刚性对汽车加速、减速、过弯、油耗以及悬挂的负载都有极大的帮助。

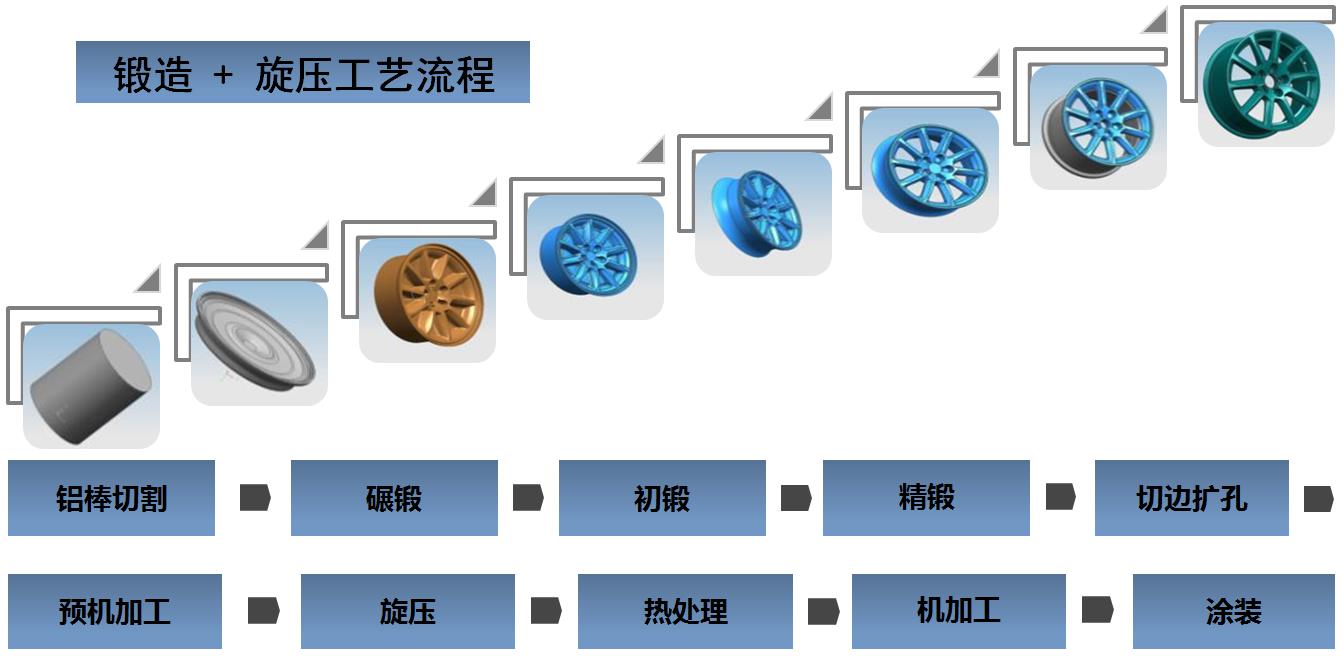

锻造+旋压工艺流程

FT Wheels锻造轮毂展示